玻璃窑炉气电混合控制系统

2023-06-16 来自: 承德新羲玻璃技术有限公司 浏览次数:494

1.玻璃窑炉的结构

液晶玻璃窑炉是液晶玻璃基板生产的核心装置,熔解工艺流程有熔化、澄清、均化、冷却四个环节,液晶玻璃窑炉的结构如图 1 所示,其中TC1、TC2、TC3、TC4为顶部热电偶,BT1、BT2、BT3、BT4,为底部热电偶,1#烧枪、2#烧枪、3#烧枪、4#烧枪为甲烷和氧气燃烧口,1#电源、2#电源、3#电源、4#电源为电助熔设备,生产玻璃的生料从投料口投入,烧枪喷出的燃料燃烧主要熔化窑炉上半部的玻璃液,电助熔电极棒(钼电极棒)镶嵌在窑炉底部左右对称位置,一边四个,通过两端施加电压产生电阻热熔化窑炉底部玻璃生料、热电偶检测窑炉各个部分玻璃液的温度,转化成 4~20mA标准电信号传送给工控机,熔化的玻璃液,通过流出口流入下一个环节进行进一步的澄清, 液晶玻璃对质量要求极高,原料熔化和澄清在很大程度上决定了液晶玻璃的质量,窑内温度与设定温度只要偏差 5~10摄氏度就可能引起熔化和澄清过程的显著变化,导致玻璃发生缺陷,成为废品,液晶玻璃生产工 艺要求窑炉玻璃液温度一 定达到1450摄氏度并在此温度下保持一段时间进行澄清,澄清之后的玻璃液从窑炉进入到铂金通道进行再次的澄清,这样严格把关每一步的温度才能最终生产出没有条纹和气泡的平板玻璃,铂铑热电偶的测温范围为0~1600摄氏度实际生产中用铂铑热电偶作为窑炉玻璃液的温度测量元件,液晶玻璃生产采用电助熔和富氧燃烧方法!在助燃风出风口通入氧气,富氧燃烧使得燃料的燃烧更彻底,用电能代替了部分化学能,也使窑炉寿命更长。

2.1温度控制系统分析

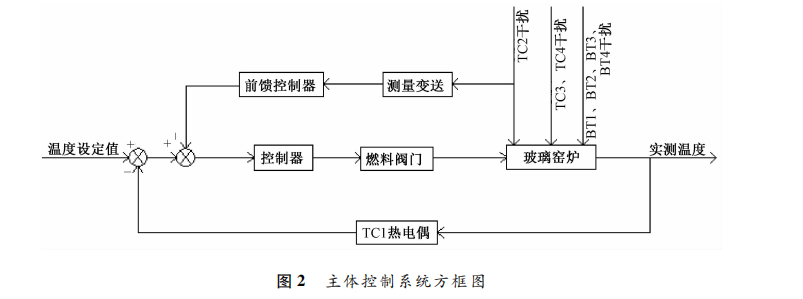

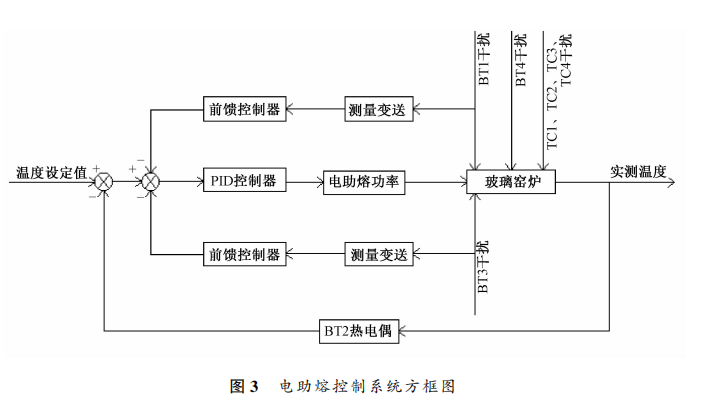

玻璃窑炉温度控制系统分为两部分:一是窑炉主体温度控制系统通过控制燃气流量完成:一是窑炉底部温度控制系统,通过调节电助熔系统功率完成.

窑炉主体温度控制系统以工艺要求的温度作为设定温度,玻璃窑炉某一处热电偶的测量温度作为实测温度和反馈温度,当实测温度偏离设定温度时,采集的温度数据通过智能控制器输出信号,调节燃料、空气氧气阀门的开度,达到调节玻璃液温度的目的.窑炉底部温度控制系统也以工艺要求的温度作为设定温度玻璃窑炉底部某一处热电偶的测量温度作为实测温度和反馈温度,当实测温度偏离设定温度时,采集的温度数据通过PID控制器输出信号,调节电助熔系统的功率,达到调节底层玻璃液温度的目的。

由窑炉结构可以看出,各回路紧密相连、相互影响.为了说明各回路之间温度的耦合作用,以TC1、TC2为例作出分析.假如 TC1热电偶检测的玻璃液温度低于设定温度,TC2热电偶检测的温度等于设定温度,那么TC1回路燃气阀门需要增加开度,TC2回路燃气阀门开度不变,一段时间后,TC1检测到的温度到达设定温度.能够推测由干受TC1附近温度升高的影响.TC2 附近温度也会升高,这样T02热电偶检测到的温度就会高于设定温度,继而 TC2 回路燃气阀门需减小开度,使温度降回至设定温度。

窑炉主体温度控制系统有4个热电偶4个温摩控制回路,底部有4个热电偶,也是4个温度控制回路一共8个温度控制回路.这8个控制回路之间都有耦合作用,作用的大小有强有弱,取决于回路之间的距离。为了解决各回路温度耦合这一问题,本文加入了前馈控制器.从抑制干扰的角度看,前馈控制可以减轻反馈控制的负拍,但是如果对所有实际工业的干扰对象都作出补偿,势必要设计多个前馈通道,增加了投资费用和维护工作量.因此,从经济实用角度出发,只对相邻的主要干扰采取前馈补偿,对其他影响较小的干扰采用反馈控制方式.

以TC1回路为例的主体控制系统方框图如图2所示.离TC1 回路最近的回路是TC2回路,只对 TC2回路的干扰设置前馈控制器.以BT2回路为例的电助熔控制系统方框图如图3所示.离BT2回路最近的回路是BT1 回路和 BT3 回路,所以对这两个回路的干扰都设置前馈控制器。